Kim są integratorzy systemów automatyki?

Integratorzy systemów automatyki zajmują się łączeniem poszczególnych komponentów zautomatyzowanych zakładów przemysłowych w jeden spójnie działający układ. Dzięki temu produkcja może odbywać się efektywniej. Zakres działań integratorów jest bardzo szeroki, obejmuje wszelkie czynności związane z automatyzacją – od stworzenia projektu po wdrożenie systemu i opiekę serwisową nad jego prawidłowym działaniem.

Integratorzy systemów automatyki – czym się zajmują?

Zgodnie z definicją integrator systemów to jednostka gospodarcza lub niezależna organizacja, która zajmuje się przemysłowymi systemami sterującymi i informatycznymi, systemami realizacji produkcji oraz automatyzacji fabryk. Przeprowadza ona ekspertyzę techniczną dla celów:

- sprzedaży,

- projektowania,

- wdrażania,

- instalacji,

- poinstalacyjnych odbiorów komisyjnych.

Zapewnia także wsparcie techniczno-serwisowe.

Każda firma inżynieryjna, która projektuje, buduje, instaluje oraz przeprowadza końcowe odbiory komisyjne wieloskładnikowych, przemysłowych systemów automatyzacji kwalifikuje się do miana integratorów systemów automatyki.

Ze wsparcia takich podmiotów korzystają różne branże. Według ostatnich danych, takie usługi najczęściej zamawiają:

- przemysł spożywczy,

- branża procesów ciągłych i wsadowych,

- przemysł chemiczny i petrochemiczny,

- transport i logistyka.

Przyjmuje się, że ponad połowa zleceń jest wykonywana dla produkcji spożywczej i przetwórstwa.

Na rynku działa wiele firm, które specjalizują się w integrowaniu systemów automatyki. Zwykle działają one w sposób kompleksowy, czyli zajmują się projektowaniem, doborem elementów, montażem, wdrażaniem i uruchamianiem urządzeń. Bardzo często ich zadanie polega na włączeniu nowych urządzeń lub systemów do współpracy z już funkcjonującymi systemami automatycznymi i informatycznymi.

Systemy automatyki – co to takiego?

Na wstępie warto przyjrzeć się temu, czym dokładnie są systemy automatyki i na czym polega ich rola w nowoczesnych zakładach produkcyjnych.

Automatyka przemysłowa to dziedzina, która odpowiada za monitorowanie, sterowanie i nadzorowanie pracą wszelkiego rodzaju maszyn. Pozwala ograniczyć udział człowieka w procesie produkcyjnym do minimum, a przy tym poprawić jakość wytwarzanych wyrobów, szybkość ich produkowania, a także zminimalizować braki i usterki w gotowym produkcie. Bardzo istotną funkcją automatyki przemysłowej jest monitorowanie na bieżąco jakości wytwarzanych produktów, co z kolei pozwala na dalsze poprawki w celu szybkiego i bezawaryjnego wytwarzania.

Technologia automatyzacji zwykle jest niezbędna w dzisiejszych czasach, dlatego integratorzy automatyki przemysłowej są poszukiwanymi specjalistami.

Systemy automatyki składają się z:

- urządzeń i maszyn realizujących produkcję lub procesy przemysłowe, czyli linii montażowych, urządzeń do transportu bliskiego, systemów paletyzujących, pras, robotów i wielu innych,

- urządzeń kontrolno-pomiarowych zainstalowanych na tych maszynach i urządzeniach (aparatura pomiarowa, czujniki, przetworniki, mierniki),

- urządzeń wykonawczych (zawory, silniki, napędy, przepustnice, pompy dozujące i procesowe),

- urządzeń sterujących (sterowniki, komputery przemysłowe),

- oprogramowania do kontroli i wizualizacji procesów produkcyjnych i przemysłowych, oprogramowania sterowników, HMI/SCADA, DCS,

- systemów łączności: sieci przemysłowych, radiowo-modemowych, GPRS.

Rolą integratora jest zatem połączenie wszystkich komponentów w spójną całość, tak aby usprawnić działanie danego zakładu i poprawić efekty jego pracy.

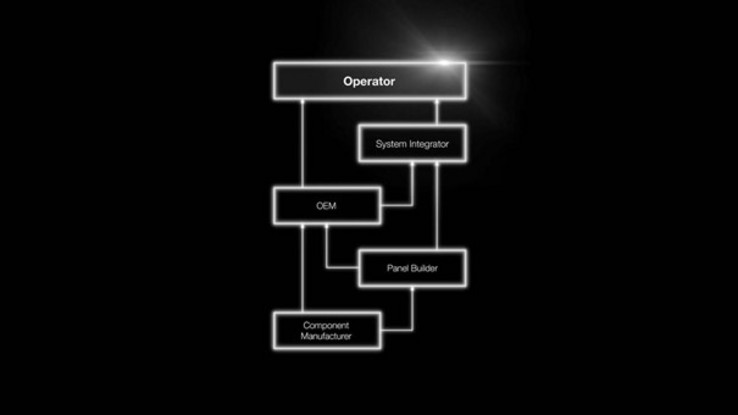

Klasyfikacja integratorów

Integratorzy systemów automatyki zajmują się wieloma różnymi zagadnieniami, jednak nie każdy taki specjalista wykonuje wszystkie prace. W tym zawodzie można wyróżnić poszczególne klasyfikacje związane ze specjalizacją danego fachowca.

Można zatem wyróżnić firmy, które oferują integrację od A do Z, czyli projektują i budują całe linie produkcyjne i ciągi technologiczne. Dopasowują je do indywidualnych potrzeb danego zakładu i tworzą je „na miarę”.

Inną grupą są integratorzy zajmujący się wykonywaniem komputerowych systemów sterowania i nadzoru z zastosowaniem aplikacji HMI/SCADA i DCS. Ci specjaliści przede wszystkim projektują i budują aplikacje służące do kontroli procesów produkcyjnych.

Można także skorzystać z usług integratorów systemów automatyki, którzy zajmują się obydwoma powyższymi zagadnieniami. Warto także rozróżnić specjalistów ze względu na branżę, w jakiej działają, na przykład przemysł spożywczy, motoryzacyjny czy przetwórstwo rolne.

Etapy integracji systemu automatyki

Specjaliści często zajmują się całym procesem integracji – od podstaw aż do jego zakończenia. Warto przyjrzeć się poszczególnym etapom działań, które są podejmowane. Nie zawsze praca integratorów obejmuje wszystkie wymienione aspekty – czasami polega ona na ulepszeniu już istniejących rozwiązań.

Określenie oczekiwań

Pierwszym krokiem jest określenie oczekiwań danego przedsiębiorstwa oraz wyzwań, przed jakimi stoi. Ten etap może także obejmować wskazanie problemów, jakie pojawiają się w trakcie pracy, a także wyznaczenie obszarów, które wymagają ulepszenia. Wśród potencjalnych trudności można wskazać:

- zmienną jakość produktu końcowego,

- różnice między planowaniem produkcji a jej efektem,

- potrzebę maksymalizacji produkcji przy minimalizacji nakładów energii.

Warto szukać integratora, który ma bogatą wiedzę na temat procesów w zakładach z danej branży. Dobrze jest także prosić o przedstawienie referencji na temat skutecznego wykonania prac w zakładach zajmujących się podobną działalnością.

Stworzenie projektu integracji systemów

Podczas tworzenia projektu bardzo często niezbędna jest obserwacja aktualnie realizowanej produkcji. Dzięki temu można określić różnice między działaniem planowanym, prognozowanym a rzeczywistym, a także wskazać przyczyny takiego stanu.

Ważnym elementem jest także identyfikacja różnic w partiach wyrobów przez porównywanie danych dla każdej z nich oraz stworzenie indeksu zarządzania w celu wykrywania różnych wzorców wytwarzania.

Rolą integratora jest także stworzenie czujnika wirtualnego (soft sensor). Jest to jednoznaczny wskaźnik jakości produktu, identyfikowany w czasie rzeczywistym, utworzony w oparciu o zestaw mierzonych danych i parametrów procesowych.

Warto podkreślić, że integrator nie tylko mierzy poszczególne parametry i planuje wdrożenie zmian, ale także konsultuje się z kierownictwem zakładu i udziela mu porad dotyczących zmodyfikowania planu produkcji. Musi przy tym brać pod uwagę różnego typu czynniki zewnętrzne, na przykład ogólne uwarunkowania ekonomiczne. Zatem taki specjalista to nie tylko profesjonalista w dziedzinie informatyki, ale także osoba mająca ogólną wiedzę z dziedziny ekonomii i funkcjonowania jednostek produkcyjnych.

Dlatego właśnie dobrze jest korzystać ze wsparcia specjalistów, którzy zajmują się daną dziedziną gospodarki. To zwykle zwiększa szansę na efektywność wdrożenia integracji, choć oczywiście nie stanowi to reguły.

Wdrożenie projektu i rozpoczęcie eksploatacji

Eksploatacja po wdrożeniu systemu na samym początku jest pewnego rodzaju okresem testowym. Zwykle w tym czasie mogą pojawić się pewne nieścisłości, które będą wymagać interwencji integratora. Dzieje się tak dlatego, że nawet najlepiej przygotowany projekt nie jest w stanie uwzględnić wszelkich zagrożeń. Rolą specjalisty jest jednak reagowanie na to, co odbiega od założonych norm i wprowadzanie usprawnień.

Na taki stan rzeczy wpływa także to, że intensywność produkcji w danym zakładzie różni się w poszczególnych okresach. Rozwiązania, które sprawdzają się podczas najwyższego popytu, nie zawsze będą adekwatne podczas konieczności obniżenia intensywności produkcji.

Przeważnie integrator jeszcze przez kilka miesięcy po wdrożeniu „opiekuje się” danym zakładem, reagując na wszelkie wydarzenia, które wymagają jego ingerencji i poprawy zaimplementowanych rozwiązań.

Utrzymanie systemu

Jest to ostatni etap, który de facto oznacza normalną pracę zakładu po wdrożeniu zmian. Kluczową rolę odgrywa tu personel firmy. Pracownicy muszą zostać przeszkoleni do obsługi urządzeń według nowych zasad. Jest to bardzo ważna kwestia – bez niej integracja nie ma szansy powodzenia.

Na tym etapie zakład także utrzymuje współpracę z integratorem, choć nie jest ona już tak intensywna jak podczas poprzednich działań.

Każdy z wymienionych etapów jest ważny i choć niektóre z nich mogą zostać pominięte, warto korzystać z usług integratorów zapewniających kompleksowe podejście do zlecanej usługi.