Napędy pneumatyczne – wszystko, co powinieneś o nich wiedzieć

O ile silnik parowy napędzany jest parą, napęd pneumatyczny napędzany jest sprężonym powietrzem, czyli takim, którego ciśnienie jest wyższe od ciśnienia w atmosferze Ziemi. Silnik pneumatyczny przetwarza energię sprężonego powietrza na ruch postępowy albo obrotowy. Zobaczcie, jak działają i jakie mamy rodzaje silników pneumatycznych.

Czym jest silnik?

Zanim przejdziemy do omawiania napędu pneumatycznego, przypomnijmy, czym ogólnie jest silnik. To rodzaj maszyny zamieniającej energię zasilającą na energię mechaniczną, czyli energię związaną z ruchem i położeniem jakiegoś fizycznego obiektu względem punktu odniesienia.

Silnik musi być zatem zasilany energią. Oprócz silników pneumatycznych są dostępne również:

- silniki zasilane energią atomową lub chemiczną (na przykład turbina parowa),

- silniki elektryczne,

- napędy jonowe,

- napędy hydrauliczne,

- silniki wiatrowe,

- silniki wodne,

- tzw. silniki żywe, w których źródłem napędu jest człowiek lub zwierzę np. koń.

Napęd pneumatyczny. Do czego służy?

Napęd pneumatyczny mechanizmów urządzeń i maszyn działa za pomocą energii sprężonego gazu, będącego najczęściej powietrzem. Używamy go najczęściej do wywołania takiego czy innego nacisku statycznego w różnych branżach – np. drzewnej, spożywczej i motoryzacyjnej.

Zasilany sprężonym powietrzem napęd statyczny pełni następujące funkcje:

- dociska,

- obraca,

- zamyka,

- otwiera.

Przy czym napęd pneumatyczny przede wszystkim przemieszcza elementy.

Prosta i nieskomplikowana konstrukcja napędów pneumatycznych determinuje ich bezawaryjność, a co za tym idzie – wysoką efektywność. Dużą liczbę cykli w krótkim czasie umożliwia duża prędkość ruchów tłoczyska uzyskiwana dzięki szybkiemu nośnikowi energii umożliwiającemu uzyskiwanie wysokich przepływów. Użycie powietrza jako energii daje siłownikom pneumatycznym przewagę nad alternatywnymi metodami takimi jak metody hydrauliczne generujące większe zanieczyszczenie.

Napęd pneumatyczny. Z czego się składa?

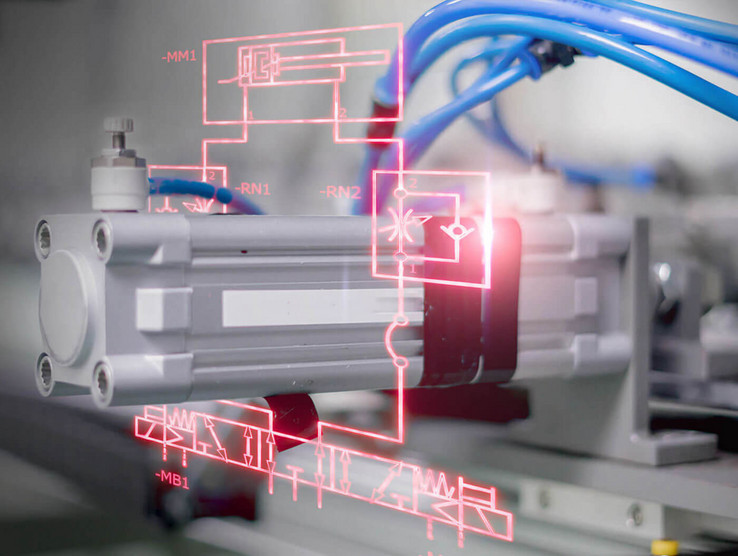

Silnik pneumatyczny składa się z (poruszającego się ruchem posuwisto-zwrotnym) tłoka i tłoczyska przesuwającego się w zamkniętym cylindrze. Cylinder to ważna część całej mechanicznej konstrukcji, jaką jest silnik. Zapewnia on:

- ochronę przed dostawaniem się zanieczyszczeń,

- zamkniętą obudowę umożliwiającą utrzymanie nadciśnienia (albo podciśnienia) w obszarze roboczym między cylindrem a tłokiem,

- ograniczenie ruchów tłoka.

EPLAN Fluid. Profesjonalna inżynieria od pneumatyki do smarowania

Napędy pneumatyczne – zalety

Napędy pneumatyczne mają zastosowanie w wielu branżach dzięki możliwości:

- kontroli obciążeń,

- obsługi komponentów sterowniczych,

- obustronnego powiązania ruchów różnych elementów, co umożliwia wdrożenie automatyzacji,

- prostej ochrony aplikacji napędowej przed przeciążeniem,

- wygodnej przestawialności,

- wysokiej wytrzymałości,

- łatwej wymianie komponentów składowych.

Przewagę nad alternatywnymi metodami dają napędom pneumatycznym następujące cechy:

- wytrzymałość na wysokie temperatury,

- nie generują zakłóceń magnetycznych,

- są lekkie,

- są tanie,

- można ich używać wraz z przedmiotami lub substancjami niebezpiecznymi.

Zastosowanie silników pneumatycznych

Silnik pneumatyczny to rodzaj maszyny przetwarzającej energię sprężonego powietrza albo innego gazu na ruch postępowy albo obrotowy. Z jednej strony silnik pneumatyczny nie emituje zanieczyszczeń do atmosfery, a z drugiej potrzebuje energii, której nie da się wyprodukować bez emisji zanieczyszczeń. Po raz pierwszy użyto silników pneumatycznych w XIX wieku do zasilania lokomotyw, tramwajów i kopalni.

Z czasem zaczęliśmy ich używać do rozruchu:

- silników spalinowych w autach wyścigowych,

- wiertarek,

- szlifierek,

- młotów udarowych,

- napędów kluczy.

Nie brakuje konstruktorów próbujących wykorzystywać sprężone powietrze w innowacyjny sposób, na przykład do produkcji samochodów. Jak dotąd żadna z firm nie zdecydowała się wdrożyć auta zasilanego sprężonym powietrzem do masowej produkcji. Taki samochód miałby mieć cechy auta elektrycznego uzupełnione o kilkuminutowe (zamiast kilkugodzinne), pneumatyczne doładowywanie zużytej energii. Więcej o nowoczesnych technologiach piszemy w artykule pt. Technologie mobilne w przemyśle.

Silnik pneumatyczny obrotowy a liniowy

Silnik pneumatyczny obrotowy, jak sama nazwa wskazuje, generuje ruch obrotowy w napędzanej maszynie. Silnik liniowy porusza maszyną wzdłuż danej krzywej lub prostoliniowo. Umożliwia też wygenerowanie bezpośredniego ruchu – dlatego nazywany jest również silnikiem bezpośrednim. W związku z tym, że uzyskuje też większe przyspieszenie (do 6 h) i prędkość ruchu (do 13 m/s lub 48 km/h), znajduje zastosowanie w obrabiarkach czy centrach obróbki. Silnik pneumatyczny obrotowy różni się też od silnika liniowego tym, że w czasie kiedy elektrycznie pasywna część jest w ruchu, aktywna część pod napięciem jest w spoczynku. W silniku liniowym jest na odwrót.

Siłowniki pneumatyczne – podział według konstrukcji

Silniki pneumatyczne możemy podzielić na dwa rodzaje:

- działający jednostronnie – składają się z jednego portu, czyli z jednego miejsca służącego do podłączania sprężonego powietrza wpływającego w jednym kierunku. Wykorzystujemy je w ruchu liniowym do zaciskania, wykrawania i pozycjonowania. Silniki pneumatyczne jednostronnego działania składają się z tłoka i przymocowanej do niego sprężyny lub obciążenia. Oczyszczone i sprężone powietrze przechodzi przez otwór i powoduje wysunięcie się tłoka w jednym kierunku do wewnątrz cylindra, po czym sprężyna umożliwia powrót mechanizmu do pozycji początkowej. Silniki jednostronnego działania możemy podzielić na pchające i ciągnące. W pierwszym przypadku sprężone powietrze wypycha tłok z cylindra, a w drugim wciąga tłok do środka cylindra. Zaletą silników jednostronnych jest prosta konstrukcja, mała obudowa i niski koszt eksploatacji. Wadą może być to, że sprężyna zajmuje dużo miejsca i ogranicza strefę roboczą. Poza tym dłuższe korzystanie ze sprężyn może powodować niespójność skoków tłoków.

- dwustronnego działania – wykorzystują do pracy dwa porty, przez które wchodzi i wychodzi sprężone powietrze. Korzystamy z tego napędu wówczas, kiedy maszyna musi wykonać więcej niż jeden ruch. W tym przypadku silnik wysuwa się i cofa bez udziału sprężyny. Sprężone powietrze wchodzi przez port, powodując przesunięcie tłoka, po czym wpycha sprężone powietrze do drugiego portu, przesuwając tłok z powrotem w kierunku cylindra. Silniki pneumatyczne dwustronnego działania mają tę cenną zaletę, że wsuwają i wysuwają się w stosunkowo krótkim czasie w porównaniu z silnikami jednostronnymi, co pozwala na większą precyzję i wydajność. Silniki dwustronne dają większą kontrolę nad ruchem. Są szybsze i zużywają mniej energii. Dlatego często wykorzystujemy je w robotyce i przemyśle, na przykład do transportowania różnych przedmiotów z taśmociągów. Silniki pneumatyczne dwustronne znajdują również zastosowanie w medycynie, kosmologii i budownictwie. Ich wadami są większe gabaryty i wyższa cena.

Siłowniki pneumatyczne – rodzaje według materiału

Ze względu na rodzaj materiału roboczego wyróżniamy następujące rodzaje siłowników pneumatycznych:

- tłokowe – zawierają tłoki, czyli ruchome elementy robocze, które sprawiają, że wał się obraca. Ruch tłoka generuje cykliczne zmiany objętości przestrzeni roboczych w cylindrach, co umożliwia powtarzalność pracy,

- mieszkowe – charakteryzują się wydajnością podczas podnoszenia elementów różnej wagi. Istnieją napędy pneumatyczne mieszkowe rozbieralne i nierozbieralne,

- membranowe – podobnie jak w napędach mieszkowych, nie występuje w nich efekt stick-slip, czyli szarpiący ruch dwóch elementów przesuwających się względem siebie

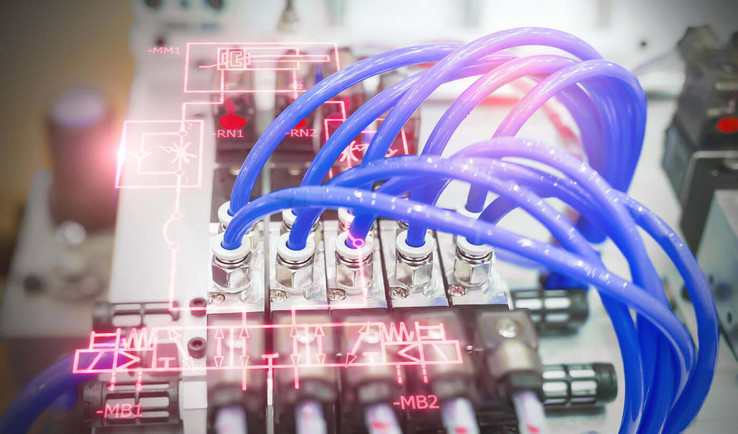

Zawory pneumatyczne – rodzaje ze względu na konstrukcję

Zawór jako urządzenie do zapobiegania cofania się przepływów gazów przez przewody ma specyficzne zadanie w systemie pneumatycznym i nie tylko.

Odpowiada za poziom ciśnienia lub natężenie przepływu sprężonego powietrza oraz steruje kierunkiem przepływu. Mówiąc prościej, zawór pneumatyczny steruje strumieniem sprężonego powietrza w kierunku dowolnego elementu silnika. Ze względu na konstrukcję, wyróżniamy zawory pneumatyczne:

- grzybkowe – służą do zamykania instalacji oraz porządkowania przepływającego gazu,

- kulowe – służą do odcinania dopływu gazu,

- membranowe – służą do bardzo dokładnego regulowania i odcinania przepływu gazu,

- klapowe – są przeznaczone do odcinania przepływu na instalacji.

Zawory pneumatyczne – rodzaje ze względu na zastosowanie

Z kolei pod względem zastosowania dzielimy zawory pneumatyczne na różne rodzaje sterujące:

- ciśnieniem – zwane reduktorami lub regulatorami ciśnienia. Służą do zmniejszania ciśnienia w instalacjach i do redukowania nadmiaru ciśnienia,

- natężeniem przepływu – zwane dławiącymi lub dławiąco-zwrotnymi. Pod wpływem gazu przepływającego przez kanalik dławiących zaworów i otworów specjalny tzw. grzybek przesuwa się aż do zamknięcia przelotowego otworu. Zamknięty otwór przelotowy powoduje przepłynięcie gazu przez otwór dławiący grzybka. Zasilanie zaworu w kierunku odwrotnym powoduje swobodny przepływ gazu,

- kierunkiem przepływu – zawory rozdzielające zwane rozdzielaczami wykorzystywane do przewodzenia kierunkiem przepływu gazu do konkretnego punktu instalacji przez otwarcie do tego punktu dostępu lub jego zamknięcie. Zaworami rozdzielającymi małymi zwykle sterujemy bezpośrednio, a większymi pośrednio, za pomocą specjalnego pilota.

Przewody pneumatyczne – rodzaje

Istotną częścią siłownika pneumatycznego jest również jego przewód. Najczęściej to wąż ciśnieniowy. Używamy go do połączenia poszczególnych części układu pneumatycznego. Wybór rodzaju przewodu determinuje rodzaj branży, w której jest wykorzystywany, a ta z kolei determinuje rodzaj wykorzystywanego materiału.Rodzaje przewodów pneumatycznych to:

- poliuretanowe – uniwersalne, elastyczne, odporne ciśnieniowo i chemicznie. Dzięki uniwersalności mają atrakcyjną cenę oraz są stosunkowo odporne na działanie zasad i kwasów, dlatego stosuje się je jako rury transportowe,

- polietylenowe – są sztywniejsze od poliuretanowych, lecz są mniej odporne na załamywanie,

- poliamidowe – stosunkowo sztywne, dlatego przeznaczone są także do zastosowań podciśnieniowych. Dzięki temu, że mają dobrą ścieralność, są używane do transportów pneumatycznych. Są odporne szczególnie na promieniowanie UV, dlatego stosujemy je w branży motoryzacyjnej,

- teflonowe -– przewody pneumatyczne odporne na wysokie temperatury do 260 stopni Celsjusza. Dlatego wykorzystuje się je w przemyśle medycznym czy spożywczym,

- z PCV – odporne na uszkodzenia mechaniczne, dlatego używane do produkcji narzędzi pneumatycznych i narzędzi służących do podłączania maszyn,

- silikonowe – elastyczne i bezzapachowe używane w branżach spożywczych i medycznych.